- Valtria en Noticias -

Cómo afecta el Anexo 1 GMP a las esclusas y SAS de materiales en las salas limpias

Introducción

El propósito principal de una Sala Limpia o de un Área Limpia es aislar las operaciones y procesos del ambiente exterior, el cual se considera no controlado y altamente contaminante. Sin embargo, la propia dinámica de las operaciones y procesos requieren de una continua interacción con el exterior, tanto para la entrada de materias primas y materiales a la Sala Limpia como para la salida de productos terminados y residuos de la Sala Limpia al exterior. La continua interacción con el exterior o con otras partes de menor Grado de la propia Zona Limpia es una de las principales fuentes de contaminación y uno de los puntos fundamentales a tener en cuenta en el diseño de una Zona Limpia.

El Anexo 1 GMP define Esclusa (Airlock) como un espacio cerrado con puertas enclavadas, construido para servir de separación física y mantener el control de la presión del aire entre salas adyacentes (generalmente, con diferentes estándares de limpieza del aire). El propósito de una esclusa es impedir la entrada de contaminación de partículas y de microorganismos desde un área menos controlada. Por tanto, siempre que haya un cambio de Grado GMP entre salas debe haber una esclusa.

El Anexo 1 también define “Cámara de Transferencia” (Pass-through hatch), como sinónimo de esclusa (airlock), pero normalmente, de menor tamaño.

En general se considera que una esclusa o airlock es una sala, es decir un recinto con un tamaño y un acceso de dimensiones suficientes como para que una persona pueda entrar a su interior. Un SAS (Safety Access System), también denominado Pass Through Hatch, Pasa-Materiales o Cámara de Transferencia es una esclusa más pequeña, con un tamaño interior y unas dimensiones de puertas que impiden físicamente que una persona entre en su interior.

Como regla general las esclusas de materiales deben ser distintas de las esclusas de personal. Cuando esto no sea físicamente posible hay que justificarlo e implementar procedimientos para evitar la contaminación. Los procedimientos deben estar encaminados a separar en el tiempo ambas funciones: personal y materiales, asegurando la limpieza y descontaminación de la esclusa antes del cambio de uso.

Las esclusas, sea cual sea su tamaño, deben tratarse con aire filtrado activo de calidad suficiente al grado que deban mantener. El aire proveniente de otra sala, aunque sea clasificada, no se considera de calidad suficiente si antes de entrar a la esclusa no ha pasado por un proceso de filtrado.

Una esclusa debe tener, en reposo, el mismo grado que la sala a la que conduce, por esa razón cualquier esclusa necesita aire filtrado para conseguir la clasificación. Incluso un SAS de tipo hatch que comunica con una sala grado D debería tener grado D en reposo y por tanto aire filtrado.

El enclavamiento es un elemento electromecánico o electromagnético que puede bloquear e impedir físicamente la apertura de una puerta, cuando la puerta contraria está abierta. Las puertas de esclusas y SAS que conducen a salas grado A o B deben tener un enclavamiento que impida su apertura física. Para los grados C y D se permite un sistema de control de apertura mediante dispositivos visuales (semáforo) o audible (sirena).

Cuando se considere necesario puede establecerse un retraso en la apertura de la puerta de acceso para garantizar las condiciones de limpieza de la esclusa antes de abrir la puerta que comunica con la sala más restrictiva.

Esclusas

Esclusas de materiales

El cometido fundamental de las esclusas es proteger la sala a la que acceden, el nivel de protección ofrecido por la esclusa debe ser proporcional al grado de limpieza de la sala.

Las esclusas de materiales no tienen que mantener grado ascendente de clasificación como los vestuarios. Una esclusa de materiales puede comunicar una Zona No Clasificada con una zona Clasificada en un solo paso (doble puerta) siempre que proporcione la suficiente protección, por ejemplo, mediante aire ultrafiltrado, descontaminación química, sentido unidireccional etc…

Esclusas de Materiales a zonas A o B

La zona A/B es la zona más crítica dentro del proceso aséptico, los límites de partículas viables (microorganismos capaces de desarrollarse) son estrictamente bajos. 0 ufc (unidades formadoras de Colonias) en grado A y 10 ufc en aire o 5 en placa de sedimentación para grado B.

Por tanto, la de transferencia de materiales a zonas A/B es una de las actividades más críticas del proceso aséptico y puede poner en riesgo la clasificación microbiológica de la zona A/B.

Con el fin de reducir las posibilidades de contaminación las esclusas de materiales de zonas A/B deben ser preferiblemente unidireccionales, es decir, deben utilizarse en una sola dirección, o entrada o salida.

Los materiales que entran a grado A o B deben esterilizarse. Esto se logra en autoclaves de vapor o hornos de esterilización por calor seco (despirogenización), cuando no sea posible esterilizar, porque los materiales puedan ser dañados por el calor, se debe utilizar otro sistema que logre el mismo objetivo de no introducir contaminación. Básicamente una esclusa de doble puerta con sistema de desinfección química, que produce un efecto de reducción de la carga biológica.

Cuando no se pueden esterilizar los materiales en el proceso de entrada (autoclave u horno) estos deben suministrarse ya estériles, protegidos por doble o triple bolsa hermética. En este caso la esclusa debe asegurar la descontaminación biológica a la parte exterior de la bolsa.

El número de bolsas debe ser igual, al menos, al número de pasos por diferentes grados que tiene que atravesar el material. El paso final a la zona A-B debe realizarse mediante descontaminación química o mediante un proceso, generalmente automático, que permita la retirada de la bolsa exterior evitando la contaminación de la bolsa interior estéril. La descontaminación, o la esterilidad del proceso de transferencia debe ser validada.

Para la salida de materiales de las zonas A o B no es necesario proceso de descontaminación, pero hay que asegurar que la cámara de la esclusa recupera la clasificación B después del proceso de salida.

Si se utiliza la misma esclusa para entrada y salida debe establecerse una separación en el tiempo entre la entrada y la salida y aplicar controles descontaminación para garantizar la protección de la zona grado A-B en todo momento, principalmente cuando la esclusa vuelva a utilizarse para la entrada de material estéril. Para este caso deberán definirse y validarse procesos de limpieza y descontaminación de la cámara, automáticos o manuales, implementados después del uso para la salida y antes del uso para la entrada.

En las esclusas de materiales no es necesario seguir un escalonamiento de grados, una esclusa de materiales puede comunicar la zona A/B con zonas grado D o incluso zonas no clasificadas, siempre que se definan y validen procedimientos de limpieza y descontaminación adecuados al riesgo.

Esclusas de materiales a zonas C y D

Para el acceso de materiales a las zonas C y D también deben utilizarse esclusas y sus características deben estar definidas en función de un análisis de riesgos sobre la zona a la que acceden. Los requerimientos no son tan estrictos como los de las esclusas para zonas A/B pero como mínimo deben tener señalización de apertura de puertas y aire filtrado activo en el interior. Otros procesos como desinfección, automática o manual pueden incorporarse en función del análisis de riesgos y la estrategia de Control de la Contaminación (CCS).

Esclusa o Airlock

Este tipo de esclusas están conectadas al sistema de HVAC por lo que pueden mantener una clasificación GMP y una presión diferencial. ya es capaz de mantener un cierto Grado de clasificación interior, sin embargo, la apertura de la puerta del lado “sucio” afecta a la clasificación de la esclusa por lo que es conveniente un sistema que asegure que el interior de la esclusa ha recuperado el Grado de clasificación especificado antes de proceder a la apertura de la puerta del lado “limpio”. Este efecto puede conseguirse completando el sistema de enclavamiento con una temporización que retarda la apertura de la puerta hasta que la esclusa recupera el Grado de clasificación. Un test de recuperación realizado durante la etapa de validación dará una indicación de cuál debe ser el tiempo de retardo.

Otro problema de este tipo de esclusas es la posibilidad de entrada del personal a su interior. Como regla general las esclusas de materiales no pueden utilizarse para el acceso de personal. La diferencia fundamental entre esclusas de personal y esclusas de materiales, además del uso a la que están dedicadas, es que la esclusa de personal está compuesta por varios pasos sucesivos en grados consecutivos (D-C-B), ya que el personal se mueve por sí mismo dese un paso al siguiente; sin embargo la esclusa de materiales está compuesta por un solo paso porque el material tiene que ser movido por personas y estas no deben cruzar pasos consecutivos que impliquen cambio de Grado sin hacer un cambio de vestuario. Por tanto, El proceso general de transferencia de material en una esclusa implica a dos personas situadas a cada extremo de la esclusa, una persona introduce el material desde el lado de menor clasificación (lado “sucio”)entrando en la esclusa lo menos posible y otra persona extrae el material desde el lado de mayor clasificación (lado “limpio”) también entrando en la esclusa lo menos posible; debido al enclavamiento de puertas ambas personas no pueden coincidir dentro de la esclusa en el mismo momento.

Esclusa de descontaminación

En algunos casos la filtración HEPA del aire de la esclusa no es suficiente, por ejemplo, para el acceso de materiales a zonas grado A/B donde se exige una reducción de la carga biológica. Normalmente esa reducción se realiza mediante fumigación con un producto sanitizante como peróxido de hidrógeno, peracético, glutaraldehído etc…

Puerta Hermética con Rampa

Exclusa para puerta Junta Neumática

En este caso el SAS debe complementarse con una serie de accesorios que permitan efectuar la sanitización de forma efectiva y segura:

Puertas de cierre hermético, para evitar que los productos de fumigación puedan salir a la zona ocupada por personas en las salas adyacentes a la esclusa. Las puertas suelen ser de junta hinchable, operadas por aire comprimido que permiten un cierre hermético contra el suelo sin necesidad de escalón inferior. Esto permite un acceso fácil a la esclusa de carros o contenedores con ruedas. En caso de un utilizar puertas de junta hinchable es necesario instalar puertas de tipo “submarino” con un escalón inferior contra el que cierra la parte inferior de la puerta; en este caso hay que añadir una rampa abatible manual para permitir el acceso de contenedore o carros con ruedas.

Sistema de aireación HEPA para evacuar el producto sanitizante antes de la apertura de la puerta de descarga, para proteger al personal.

SAS

SAS de Paso

También denominado Pasa-materiales, pass-Trhough. Es el tipo de esclusa más sencillo. Basa su efectividad en la interposición de dos o más puertas enclavadas o señalizadas con apertura alternativa, sin tratamiento de aire interior.

Este tipo de esclusa no está admitida por el Anexo 1 GMP en la transferencia de materiales a salas clasificadas ya que no tiene aire activo en su interior que es una característica fundamental que el Anexo 1 exige en todas las esclusas que comunican con zonas clasificadas GMP (grados A a D).

SAS dinámicos

Para cumplir con las especificaciones del Anexo 1 GMP los SAS deben estar barridos por aire ultrafiltrado, a este tipo de SAS se les suele denominar SAS dinámicos y puede adoptar varias configuraciones.

SAS Dinámico conectado al sistema de HVAC

Básicamente es una sala limpia en miniatura, cuenta con un filtro absoluto en la parte superior de la cámara conectado a la red de impulsión de HVAC y una rejilla de retorno a baja cota o en el suelo del SAS conectada a la red de retorno del sistema de HVAC. Funciona de forma continua como una sala más del sistema de HVAC. En este tipo de SAS no puede realizarse ningún proceso de descontaminación, ni automático ni manual, porque el producto de fumigación seria dispersado por el sistema de HVAC al resto de salas.

SAS Recirculación HEPA en circuito cerrado

Básicamente es una sala limpia en miniatura, cuenta con un filtro absoluto en la parte superior de la cámara conectado a la red de impulsión de HVAC y una rejilla de retorno a baja cota o en el suelo del SAS conectada a la red de retorno del sistema de HVAC. Funciona de forma continua como una sala más del sistema de HVAC. En este tipo de SAS no puede realizarse ningún proceso de descontaminación, ni automático ni manual, porque el producto de fumigación seria dispersado por el sistema de HVAC al resto de salas.

SAS Recirculación HEPA en circuito abierto

El sistema de ventilación del SAS toma aire de una de las salas (normalmente la sala “sucia”) lo filtra a través de HEPA y lo devuelve a la sala “sucia” a través de una rejilla inferior; este sistema consigue el Grado de limpieza en la cámara y mantiene el SAS en una presión superior a la sala “sucia”, pero hay una comunicación abierta entre la cámara del SAS y la sala “sucia” a través de la rejilla de salida de aire. Cuando se abre la puerta de zona “limpia” hay una comunicación directa entre zona “limpia” y zona “sucia” a través de la cámara y la rejilla de salida de aire, aunque la puerta de zona “sucia” este cerrada y enclavada. Con el sistema de ventilación en funcionamiento continuo el flujo de aire limpio evitaría el ingreso de contaminación desde zona “sucia” hacia zona “limpia”, pero la parada del sistema de ventilación significaría una posibilidad de contaminación.

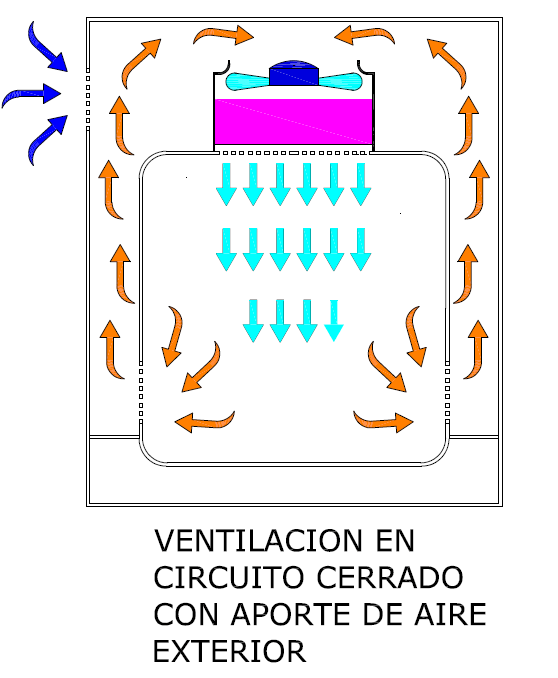

Recirculación en circuito cerrado con toma de aire

En algunos casos el sistema de recirculación se complementa con una pequeña toma de aire de la zona “sucia” antes de filtro HEPA que ayuda a sobre presionar la cámara del SAS. Este es un caso similar al anterior, mientras el sistema está en funcionamiento el régimen de presiones y el flujo de aire evita la contaminación desde zona “sucia” a zona “limpia”, pero la parada del sistema de ventilación implica una posibilidad de contaminación.

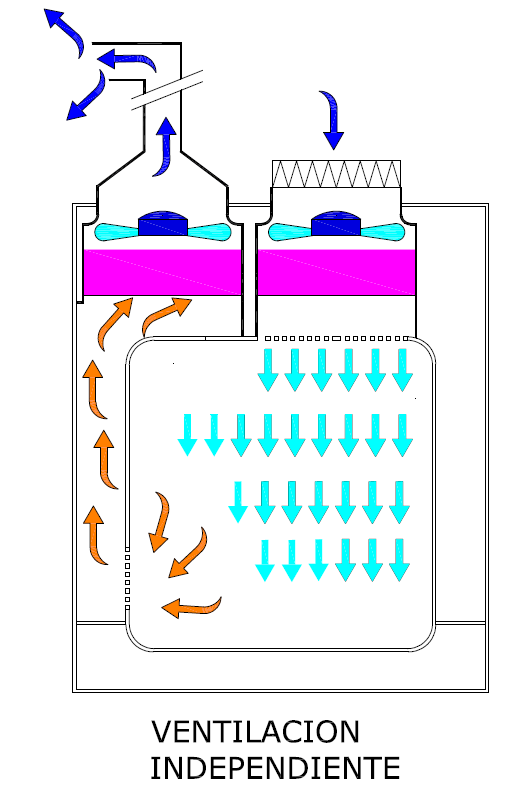

Ventilación independiente sin recirculación

En este caso el sistema de ventilación es totalmente independiente de las salas, toma el aire de una zona técnica a través de un pre-filtro y lo introduce en la cámara mediante un ventilador y un filtro HEPA. El aire se extrae de la cámara mediante otro filtro HEPA y otro ventilador y se expulsa al exterior. Actuado sobre la velocidad de los ventiladores puede balancearse la presión interior de la cámara para mantenerla en un valor especificado. En teoría el filtro HEPA de extracción no sería necesario, pero es muy recomendable para evitar que durante la parada de ventiladores la contaminación exterior pueda entrar a la cámara a través del conducto y rejilla de extracción.

El sistema de ventilación independiente permite que cuando el SAS no está en uso los ventiladores estén parados y solo se ponen en marcha durante las operaciones de transferencia. También permite que durante la apertura de la puerta “sucia” el ventilador de extracción este parado de forma que todo el aire limpio impulsado al interior de la cámara salga hacia la zona “sucia” evitando el ingreso de aire “sucio” en la cámara. De la misma forma, durante la apertura de la puerta “limpia” el ventilador de extracción se mantiene en marcha de forma que el aire de la cámara no sale hacia la zona “limpia”

En cualquier caso, sea cual sea el modelo de ventilación, este tipo de SAS necesita de una automatización mediante PLC para gobernar la interacción entre ventiladores, enclavamientos de puertas, temporizaciones etc. incluso debería permitir discriminar entre un ciclo de entrada hacia zona “limpia” y un ciclo de salida hacia zona “sucia”.

SAS de descontaminación

Este tipo de SAS o esclusa requiere de un sistema de ventilación independiente en ciclo abierto, ya que la recirculación en ciclo cerrado no facilita la ventilación para la eliminación del biocida una vez completada la desinfección y los sistemas de ciclo cerrado con toma de aire permitirían que el biocida nebulizado saliera a las zonas ocupadas. El sistema más adecuado es la ventilación independiente en circuito abierto con impulsión HEPA y extracción HEPA.

Otro requisito imprescindible en estos SAS y esclusas es la existencia de puertas totalmente estancas para evitar la salida del biocida a zonas ocupadas, tanto en zona “limpia” como en zona “sucia”. En el caso de los SAS la estanqueidad de puertas puede conseguirse mediante juntas continuas de presión (juntas estáticas) o mediante juntas hinchables por aire comprimido (juntas dinámicas)

Los ciclos típicos de un SAS de descontaminación son:

Pre-tratamiento: En función del tipo de biocida que se va a inyectar puede ser necesario un acondicionamiento previo de la cámara, para alcanzar unas condiciones de temperatura y humedad que aseguren el óptimo funcionamiento del biocida.

Inyección: En esta etapa se produce la inyección del biocida, durante un tiempo determinado hasta conseguir la concentración especificada.

Contacto: Una vez terminada la inyección se mantiene la cámara con la concentración de biocida en el ambiente durante un tiempo especificado.

Aireación: En esta etapa se ventila la cámara mediante la inyección y extracción de aire ultra filtrado hasta reducir la concentración de biocida por debajo de los límites de seguridad, para la protección del personal que va a descargar el SAS o esclusa (por ejemplo, en el caso del peróxido de hidrogeno este límite es inferior a 1ppm).

Es imprescindible un sistema de control mediante PLC, tanto para el desarrollo y temporización de las fases del ciclo como para establecer una serie de protecciones que eviten un mal funcionamiento, como inicio de inyección con una puerta abierta, apertura de puertas durante alguna de las etapas, gestión de abortos de ciclo y paradas de emergencia etc.…

La gestión de abortos de ciclo también es importante ya que un ciclo abortado después de que se haya producido la inyección de biocida requiere obligatoriamente una etapa de aireación completa, antes de permitir la apertura de la puerta de zona “sucia”. Y en ningún caso puede permitir la apertura de la puerta de zona “limpia” ya que la descontaminación no ha sido completada.

Esclusas de personal

En las esclusas de personal se realiza el cambio de vestimenta, tanto su colocación a la entrada como su retirada a la salida. Estas operaciones, sobre todo la retirada de la vestimenta, son altamente contaminantes en partículas viables. Por esa razón se desaconseja:

Debe haber esclusas separadas para la entrada y salida de personal a las zonas grado B. Cuando esto no sea posible hay que justificarlo por procedimiento.

La clasificación de las esclusas deben ser de grado ascendente (de D a C, de Ca B y de la esclusa final B a la sala l grado B).

Los lavamanos solo deben estar en la primera etapa de las esclusas (grado D).

RESUMEN DE LOS PUNTOS DEL ANEXO 1 QUE AFECTAN A SAS Y ESCLUSAS

4.11 La transferencia de materiales, equipos y componentes a las áreas de grado A o B debe llevarse a cabo a través de un proceso unidireccional. Siempre que sea posible, los artículos deben esterilizarse y pasarse a estas áreas a través de esterilizadores de doble acceso (por ejemplo, a través de un autoclave de doble puerta o un horno / túnel de despirogenación) sellados en la pared. Cuando no sea posible la esterilización durante la transferencia de los artículos, debe validarse y aplicarse un procedimiento que logre el mismo objetivo de no introducir contaminación (por ejemplo, mediante un proceso eficaz de desinfección durante la transferencia, sistemas de transferencia rápida para aisladores o, en el caso de materiales gaseosos o líquidos, un filtro retentor de bacterias). La retirada de elementos de las zonas de grado A y B (por ejemplo, materiales, residuos, muestras ambientales) debe llevarse a cabo a través de un proceso unidireccional separado. Si esto no es posible, se debe considerar la separación del movimiento basada en el tiempo (material entrante / saliente) por procedimiento y se deben aplicar controles para evitar la posible contaminación de los artículos entrantes.

4.12 Las esclusas deben diseñarse y utilizarse para proporcionar separación física y reducir al mínimo la contaminación microbiana y por partículas de las diferentes zonas, y deben utilizarse para el material y el personal que se desplaza entre diferentes grados. Siempre que sea posible, las esclusas utilizadas para el movimiento del personal deben separarse de las utilizadas para el movimiento de materiales. Cuando esto no sea práctico, debe considerarse la separación de los movimientos (personal/material) basada en el tiempo por procedimiento. Las esclusas deben tratarse eficazmente con aire filtrado para garantizar que se mantenga el grado de limpieza. La etapa final de la esclusa de aire debe, en el estado «en reposo», ser del mismo grado de limpieza (partículas viable y total) que la sala limpia a la que conduce. Es deseable el uso de vestuarios separados para entrar y salir del área de grado B. Cuando esto no sea práctico, debe considerarse la separación de las actividades basada en el tiempo (entrada/salida) por procedimiento. Cuando el CCS indique que el riesgo de contaminación es elevado, deben utilizarse vestuarios separados para entrar y salir de las zonas de producción. Las esclusas deben diseñarse de la siguiente manera:

- Esclusas de personal: Áreas de clasificación ascendente utilizadas para la entrada de personal (por ejemplo, desde el área de grado D hasta el área de grado C y el área de grado B). En general, las instalaciones para lavarse las manos deben proporcionarse solo en la primera etapa del vestuario y no estar presentes en los vestuarios que accedan directamente a la zona de grado B

- Esclusas de material: utilizadas para la transferencia de materiales y equipos.

- Solo los materiales y equipos que se hayan incluido en una lista aprobada y evaluados durante la validación del proceso de transferencia deben transferirse a las áreas de grado A o grado B a través de una esclusa de aire o SAS de paso. El equipo y los materiales (destinados a ser utilizados en la zona de grado A) deben protegerse cuando transiten por la zona de grado B. Cualquier artículo no aprobado que requiera transferencia debe ser aprobado previamente como excepción. Deben aplicarse y registrarse medidas adecuadas de evaluación y mitigación de riesgos según la CCS del fabricante e incluir un programa específico de desinfección y seguimiento aprobado por Aseguramiento de Calidad.

- Los SAS de paso deben diseñarse para proteger el entorno de mayor calidad, por ejemplo, mediante una ventilación efectiva con un suministro de aire filtrado activo.

- El movimiento de material o equipo de áreas de grado inferior o no clasificadas a áreas limpias de grado superior debe estar sujeto a limpieza y desinfección proporcional al riesgo y en línea con la CCS.

4.13 En el caso de SAS de paso y las esclusas de aire (para el material y el personal), las puertas de entrada y salida no deben abrirse simultáneamente. Para las esclusas de aire que conducen a las áreas de grado A y grado B, se debe utilizar un sistema de enclavamiento. En el caso de las esclusas de aire que conducen a zonas de grado C y D, debe funcionar como mínimo un sistema de advertencia visual y/o audible. Cuando sea necesario para mantener la segregación de la zona, debe establecerse un retraso entre el cierre y la apertura de las puertas enclavadas.

8.46 Cuando sea necesario, los materiales, equipos y componentes deberán esterilizarse mediante métodos validados adecuados al material específico. Debe proporcionarse una protección adecuada después de la esterilización para evitar la recontaminación. Si los artículos esterilizados no se utilizan inmediatamente después de la esterilización, estos deben almacenarse utilizando un embalaje debidamente sellado y debe establecerse un tiempo máximo de retención. Cuando esté justificado, los componentes que hayan sido envasados con múltiples capas de embalaje estéril no necesitan almacenarse en una sala blanca si la integridad y configuración del envase estéril permite que los artículos sean fácilmente desinfectados durante la transferencia por los operadores al grado A (por ejemplo, mediante el uso de múltiples cubiertas estériles que se pueden quitar en cada transferencia de grado inferior a superior). Cuando la protección se logre mediante la contención en envases sellados, este proceso de envasado debe llevarse a cabo antes de la esterilización.

8.47 Cuando los materiales, equipos, componentes y artículos auxiliares se esterilicen en envases precintados y luego se transfieran al grado A, esto deberá hacerse utilizando métodos validados adecuados (por ejemplo, esclusas de aire o SAS) con la desinfección correspondiente del exterior del embalaje sellado. También debe considerarse el uso de RTP (Rapid Trnasfer Ports). Debe demostrarse que estos métodos controlan eficazmente el riesgo potencial de contaminación de las zonas de los grados A y B y, del mismo modo, debe demostrarse que el procedimiento de desinfección es eficaz para reducir cualquier contaminación en el envase a niveles aceptables para la entrada del artículo en las zonas de los grados B y A.

GLOSARIO

Esclusa de aire: un espacio cerrado con puertas enclavadas, construido para mantener el control de la presión del aire entre las habitaciones contiguas (generalmente con diferentes estándares de limpieza del aire). El objeto de una esclusa de aire es evitar la entrada de partículas y la contaminación por microorganismos desde un área menos controlada.

SAS de paso (Pass-Through hatch): sinónimo de esclusa de aire, pero típicamente de tamaño más pequeño

Miguel Ruiz

Consultor GMP de Valtria